Was wäre, wenn die wichtigste Komponente beim Richtbohren etwas wäre, das man nicht einmal sehen kann – aber ohne sie die moderne Öl- und Gasexploration unmöglich wäre? Diese Komponente ist der Schlammmotor, und wenn er nicht magnetisch ist, wird er zu einem Kraftpaket für Präzision und Effizienz in komplexen Bohrlochumgebungen.

Im heutigen Zeitalter der Tiefseebohrungen, Horizontalbohrungen und des Extended-Reach-Bohrens (ERD) ist die Aufrechterhaltung der Genauigkeit in rauen Umgebungen nicht nur eine Herausforderung, sondern eine Notwendigkeit. Hier kommen nichtmagnetische Schlammmotoren ins Spiel, insbesondere bei Messungen während des Bohrens (MWD) und Protokollierung während des Bohrens (LWD).

In diesem Beitrag erfahren Sie, warum der Schlammmotor beim modernen Bohren unverzichtbar ist, wie nichtmagnetische Materialien seine Leistung verbessern und wie er fortschrittliche Protokollierungstechnologien unterstützt. Wir analysieren auch seine Haltbarkeit, Kosteneffizienz und Leistung in rauen Umgebungen und nutzen Vergleichstabellen und datengesteuerte Erkenntnisse, um seinen Wert hervorzuheben.

Schlüssel zum Mitnehmen

Schlammmotoren sind für das Richtbohren unerlässlich.

Nichtmagnetische Schlammmotoren ermöglichen genaue MWD/LWD-Messwerte.

Sie verbessern die Betriebssicherheit und Effizienz in Umgebungen mit hohem Risiko.

Aufgrund ihrer Robustheit eignen sie sich ideal für Hochtemperatur-Hochdruck-Bohrlöcher (HTHP).

Durch die Verwendung nichtmagnetischer Materialien werden Interferenzen mit Bohrlochsensoren reduziert.

Sie unterstützen eine erweiterte Echtzeit-Datenerfassung ohne Kompromisse bei der Genauigkeit.

Rolle des nichtmagnetischen Schlammmotors bei MWD- und LWD-Operationen

Was ist ein Schlammmotor?

A Der Schlammmotor ist ein Verdrängermotor (PDM), der hydraulische Energie aus der Bohrflüssigkeit in mechanische Energie umwandelt, um den Bohrer zu drehen. Dies ermöglicht ein steuerbares Bohren, ohne den gesamten Bohrstrang zu drehen. Es handelt sich um eine Schlüsseltechnologie beim Richt- und Horizontalbohren.

Warum ?nicht magnetisch“?

Bei MWD- und LWD-Operationen werden Magnetometer und Beschleunigungsmesser verwendet, um Echtzeitdaten über die Bohrlochbahn und die Formationseigenschaften bereitzustellen. Wenn der Schlammmotor ferromagnetische Materialien enthält, kann es zu Störungen dieser empfindlichen Instrumente kommen.

Nichtmagnetische Schlammmotoren werden aus nichtmagnetischem Edelstahl oder Monel hergestellt, wodurch magnetische Störungen drastisch reduziert werden. Dies ermöglicht:

Genaue azimutale Messwerte

Verbesserte Signalqualität von Bohrlochwerkzeugen

Reduzierter Messfehler in extremen Umgebungen

Integration mit MWD/LWD-

| von |

Komponentenfunktionsvorteil |

nichtmagnetischem Material |

| Magnetometer |

Misst die Richtung |

Beseitigt magnetische Verzerrungen |

| Gyroskop |

Verfolgt die Ausrichtung |

Erhöhte Flugbahngenauigkeit |

| Widerstandssensor |

Misst Formationsflüssigkeiten |

Stabile Messwerte in feindlichen Zonen |

| Gammastrahlen-Werkzeug |

Identifiziert die Lithologie |

Konsistentes Signal ohne Rauschen |

Diese Werkzeuge werden normalerweise in der Nähe des Schlammmotors positioniert, weshalb nichtmagnetische Komponenten für die Genauigkeit von entscheidender Bedeutung sind.

Unterstützung für erweiterte Protokollierungstechniken

Aktivieren der hochauflösenden Protokollierung

Da sich die Exploration auf immer komplexere Lagerstätten verlagert, reicht die traditionelle drahtgebundene Protokollierung oft nicht mehr aus. LWD-Werkzeuge, die von nichtmagnetischen Schlammmotoren angetrieben werden, ermöglichen die Protokollierung in Echtzeit, selbst in komplexen 3D-Bohrlochpfaden.

Zu den erweiterten Protokollierungsfunktionen, die durch nichtmagnetische Schlammmotoren ermöglicht werden, gehören:

Da während des Bohrens Echtzeitdaten verfügbar sind, können Bediener:

Treffen Sie sofortige Entscheidungen zur Bohrlochbahn

Vermeiden Sie kostspielige Nebenwege

Reservoirkontakt optimieren

Fallstudie: horizontale Schiefergasbohrungen

| Parameter für |

Standardschlammmotor |

Nichtmagnetischer Schlammmotor |

| Azimutale Genauigkeit |

±4° |

±1° |

| Klarheit des Protokollierungssignals |

Mäßig |

Hoch |

| Werkzeugausfallrate |

7 % |

2 % |

| Kosten/Stunde |

1.200 $ |

1.450 $ |

| ROI (pro Well) |

30.000 $ |

85.000 $ |

Trotz höherer Stundenkosten verbessert der nichtmagnetische Schlammmotor die Gesamtrendite der Investition durch bessere Protokollierung und weniger Fehler erheblich.

Haltbarkeit in rauen Bohrumgebungen

Gebaut für Extreme

Die Bohrumgebungen werden immer anspruchsvoller, mit Bedingungen wie:

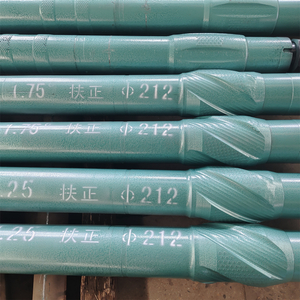

Nichtmagnetische Schlammmotoren werden aus hochwertigen Monel-Legierungen, Inconel oder nichtmagnetischem Edelstahl hergestellt und bieten:

Überlegene Korrosionsbeständigkeit

Hervorragende mechanische Festigkeit

Lange Betriebslebenszyklen

Leistungsvergleichsmerkmal

| : |

Standard-Schlammmotor |

, nicht magnetischer Schlammmotor |

| Max. Betriebstemperatur |

150°C |

180°C |

| Sauergasbeständigkeit |

Mäßig |

Exzellent |

| Rotor-/Stator-Verschleißrate |

Hoch |

Niedrig |

| MTBF (mittlere Zeit zwischen Ausfällen) |

150 Std |

220 Std |

| Kosten über den Lebenszyklus |

120.000 $ |

95.000 $ |

Haltbarkeit in der Praxis

In Offshore-Feldern im Golf von Mexiko haben nichtmagnetische Schlammmotoren im Vergleich zu herkömmlichen Motoren eine um 35 % verbesserte Laufzeit gezeigt und dabei sowohl HTHP als auch erosiven Bedingungen standgehalten.

Abschluss

Die Verlagerung hin zu tieferen, komplexeren Bohrlöchern erfordert Werkzeuge, die nicht nur präzise, ??sondern auch belastbar sind. Der nichtmagnetische Schlammmotor ist eine bahnbrechende Technologie, die Folgendes ermöglicht:

Auch wenn die Anfangsinvestition möglicherweise höher ist, bietet der nichtmagnetische Schlammmotor einen hervorragenden Wert durch verbesserte Datengenauigkeit, weniger Werkzeugausfälle und überlegene Haltbarkeit.

Für Betreiber, die die Platzierung von Bohrlöchern optimieren, die unproduktive Zeit (NPT) reduzieren und die Kohlenwasserstoffrückgewinnung maximieren möchten, ist die Investition in nichtmagnetische Schlammmotoren nicht nur klug – sie ist unerlässlich.

FAQs

F1: Was ist die Hauptfunktion eines Schlammmotors?

Ein Schlammmotor wandelt hydraulische Energie aus der Bohrflüssigkeit in mechanische Rotation um, um den Bohrmeißel anzutreiben, und ermöglicht so gerichtetes Bohren, ohne dass sich der Bohrstrang dreht.

F2: Warum ist nichtmagnetisches Material in einem Schlammmotor wichtig?

Nichtmagnetische Materialien verhindern Störungen mit MWD- und LWD-Sensoren und ermöglichen so genaue Richtungs- und Formationsdaten.

F3: Sind nichtmagnetische Schlammmotoren teurer?

Ja, aber sie bieten einen besseren ROI durch verbesserte Genauigkeit, längere Lebensdauer und weniger Werkzeugausfälle.

F4: Können nichtmagnetische Schlammmotoren in allen Brunnen verwendet werden?

Sie sind besonders nützlich beim Richt-, Horizontal- und Bohren mit größerer Reichweite, wo Präzision und Protokollierung von entscheidender Bedeutung sind.

F5: Welche Materialien werden in nichtmagnetischen Schlammmotoren verwendet?

Zu den gängigen Materialien gehören Monel, nichtmagnetischer Edelstahl und Inconel, die alle aufgrund ihrer Festigkeit und Korrosionsbeständigkeit ausgewählt wurden.