E se o componente mais crucial na perfuração direcional for algo que você nem consegue ver – mas sem ele a exploração moderna de petróleo e gás seria impossível? Esse componente é o motor de lama e, quando não é magnético, torna-se uma potência de precisão e eficiência em ambientes complexos de fundo de poço.

Na era atual de perfuração em águas profundas, poços horizontais e perfuração de alcance estendido (ERD), manter a precisão em ambientes hostis não é apenas um desafio – é uma necessidade. É aqui que os motores de lama não magnéticos entram em ação, especialmente nas operações de medição durante a perfuração (MWD) e registro durante a perfuração (LWD).

Neste post, você aprenderá por que o motor de lama é indispensável na perfuração moderna, como os materiais não magnéticos melhoram seu desempenho e como ele suporta tecnologias avançadas de perfilagem. Também analisaremos sua durabilidade, economia e desempenho em ambientes agressivos, usando tabelas comparativas e insights baseados em dados para destacar seu valor.

Principal vantagem

Os motores de lama são essenciais para perfuração direcional.

Motores de lama não magnéticos permitem leituras precisas de MWD/LWD.

Eles melhoram a segurança operacional e a eficiência em ambientes de alto risco.

Sua robustez os torna ideais para poços de alta temperatura e alta pressão (HTHP).

O uso de materiais não magnéticos reduz a interferência com sensores de fundo de poço.

Eles suportam aquisição avançada de dados em tempo real sem comprometer a precisão.

Papel do motor de lama não magnético em operações MWD e LWD

O que é um motor de lama?

UM O motor de lama é um motor de deslocamento positivo (PDM) que converte a energia hidráulica do fluido de perfuração em energia mecânica para girar a broca. Isto permite uma perfuração direcionável sem girar toda a coluna de perfuração. É uma tecnologia chave na perfuração direcional e horizontal.

Por que “Não Magnético”?

Nas operações MWD e LWD, magnetômetros e acelerômetros são usados ??para fornecer dados em tempo real sobre a trajetória do poço e as propriedades da formação. Se o motor de lama contiver materiais ferromagnéticos, ele poderá interferir nesses instrumentos sensíveis.

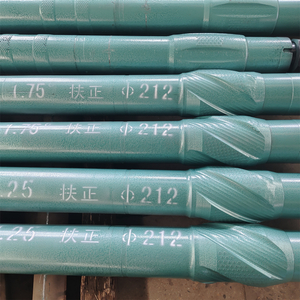

Os motores de lama não magnéticos são feitos de aço inoxidável não magnético ou monel, o que reduz drasticamente a interferência magnética. Isso permite:

Leituras azimutais precisas

Qualidade de sinal aprimorada de ferramentas de fundo de poço

Erro de medição reduzido em ambientes extremos

Integração com MWD/LWD

| componente |

Função |

Benefício de material não magnético |

| Magnetômetro |

Mede a direção |

Elimina a distorção magnética |

| Giroscópio |

Orientação das trilhas |

Maior precisão de trajetória |

| Sensor de resistividade |

Mede fluidos de formação |

Leituras estáveis ??em zonas hostis |

| Ferramenta Raio Gama |

Identifica litologia |

Sinal consistente sem ruído |

Essas ferramentas são normalmente posicionadas próximas ao motor de lama, tornando os componentes não magnéticos cruciais para a precisão.

Suporte para técnicas avançadas de registro

Habilitando registro em alta resolução

À medida que a exploração avança para reservatórios mais complexos, a exploração madeireira tradicional muitas vezes fica aquém. As ferramentas LWD, alimentadas por motores de lama não magnéticos, permitem o registro em tempo real, mesmo em caminhos de poços 3D complexos.

Os recursos avançados de registro possibilitados por motores de lama não magnéticos incluem:

Imagem de resistividade azimutal

Registro espectral de raios gama

Medições de quase bits

Teste de pressão de formação

Com dados em tempo real disponíveis durante a perfuração, os operadores podem:

Tome decisões imediatas sobre a trajetória do poço

Evite desvios dispendiosos

Otimize o contato do reservatório

Estudo de caso: poço de gás de xisto horizontal

| Parâmetro de |

Motor de lama padrão |

Motor de lama não magnético |

| Precisão Azimutal |

±4° |

±1° |

| Registrando a clareza do sinal |

Moderado |

Alto |

| Taxa de falha da ferramenta |

7% |

2% |

| Custo/hora |

US$ 1.200 |

US$ 1.450 |

| ROI (por poço) |

US$ 30.000 |

US$ 85.000 |

Apesar dos custos horários mais elevados, o motor de lama não magnético melhora significativamente o retorno global do investimento através de um melhor registo e de menos erros.

Durabilidade em ambientes de perfuração severos

Construído para extremos

Os ambientes de perfuração estão cada vez mais severos, com condições como:

Temperaturas superiores a 175°C (350°F)

Pressões acima de 30.000 psi

Formações altamente abrasivas

Ambientes de gases ácidos (H?S)

Os motores de lama não magnéticos são construídos com ligas monel de alta qualidade, Inconel ou aço inoxidável não magnético, oferecendo:

Resistência superior à corrosão

Excelente resistência mecânica

Longos ciclos de vida operacional

de comparação de desempenho

| Recurso |

Motor de lama padrão |

Motor de lama não magnético |

| Temperatura operacional máxima |

150ºC |

180°C |

| Resistência ao gás ácido |

Moderado |

Excelente |

| Taxa de desgaste do rotor/estator |

Alto |

Baixo |

| MTBF (tempo médio entre falhas) |

150 horas |

220 horas |

| Custo ao longo do ciclo de vida |

US$ 120.000 |

US$ 95.000 |

Durabilidade no mundo real

Em campos offshore no Golfo do México, os motores de lama não magnéticos demonstraram uma melhoria de 35% no tempo de funcionamento em comparação com os motores convencionais, suportando condições HTHP e erosivas.

Conclusão

A mudança para poços mais profundos e complexos exige ferramentas que não sejam apenas precisas, mas também resilientes. O motor de lama não magnético é uma tecnologia revolucionária que permite:

Medições precisas de MWD/LWD

Registro de alto desempenho

Operação em ambientes de perfuração severos

Vida útil prolongada da ferramenta

Embora o investimento inicial possa ser maior, o motor de lama não magnético oferece um valor excepcional através de maior precisão de dados, redução de falhas de ferramentas e durabilidade superior.

Para operadores que desejam otimizar a colocação de poços, reduzir o NPT (tempo não produtivo) e maximizar a recuperação de hidrocarbonetos, investir em motores de lama não magnéticos não é apenas inteligente – é essencial.

Perguntas frequentes

Q1: Qual é a função principal de um motor de lama?

Um motor de lama converte a energia hidráulica do fluido de perfuração em rotação mecânica para acionar a broca, permitindo a perfuração direcional sem girar a coluna de perfuração.

Q2: Por que o material não magnético é importante em um motor de lama?

Materiais não magnéticos evitam interferência com sensores MWD e LWD, permitindo dados direcionais e de formação precisos.

Q3: Os motores de lama não magnéticos são mais caros?

Sim, mas eles oferecem melhor ROI por meio de maior precisão, vida útil mais longa e redução de falhas de ferramentas.

Q4: Os motores de lama não magnéticos podem ser usados ??em todos os poços?

Eles são especialmente benéficos em perfurações direcionais, horizontais e de alcance estendido, onde a precisão e o perfilamento são essenciais.

Q5: Quais materiais são usados ??em motores de lama não magnéticos?

Os materiais comuns incluem monel, aço inoxidável não magnético e Inconel, todos escolhidos pela resistência e resistência à corrosão.