Wussten Sie, dass selbst die fortschrittlichsten Bohrer versagen können, wenn der Bohrstrang nicht ausreichend stabilisiert ist? Bohrstabilisatoren sind unbesungene Helden in der Bohrindustrie, die hinter den Kulissen arbeiten, um einen reibungsloseren Betrieb zu gewährleisten, den Werkzeugverschleiß zu reduzieren und die Bohrlochqualität zu verbessern. Ohne sie wird das Bohren ineffizient, teuer und fehleranfällig.

In komplexen Bohrumgebungen – wie Tiefwasser-, Schiefer- oder Bohrlöchern mit großer Abweichung – sind Bohrlochstabilität und Werkzeugausrichtung nicht verhandelbar. Hier kommen Bohrstabilisatoren ins Spiel, die eine entscheidende Rolle bei der Aufrechterhaltung der Richtungskontrolle und der Verlängerung der Lebensdauer der Ausrüstung spielen.

In diesem Beitrag erfahren Sie, was ein Bohrstabilisator ist, entdecken seine verschiedenen Typen, verstehen, wie sich die Platzierung auf die Leistung auswirkt, und erfahren, wie Sie den richtigen Stabilisator für Ihr Projekt auswählen. Wir behandeln technische Details, Designüberlegungen, Leistungsvergleiche und reale Anwendungen – alles, was Sie wissen müssen, bevor Sie eine Kauf- oder Betriebsentscheidung treffen.

Schlüssel zum Mitnehmen

Ein Bohrstabilisator ist eine entscheidende Komponente der Bohrlochmontage (BHA), die zur Stabilisierung des Bohrstrangs und zur Verhinderung unbeabsichtigter Abweichungen dient.

Es gibt verschiedene Arten von Stabilisatoren, darunter integrierte Klingen, geschweißte Klingen, austauschbare Hülsen, austauschbare Klingen, nicht rotierende und Rollenreibahlen.

Die richtige Auswahl und Platzierung von Stabilisatoren wirkt sich erheblich auf die Bohreffizienz, die Kosten und die Bohrlochqualität aus.

Konstruktionsmerkmale wie Schaufelgeometrie, Aufpanzerung und Unterstärkenoptionen sind entscheidend für die Leistung in bestimmten Formationen.

Dieser Leitfaden bietet eine umfassende Analyse der Stabilisatortypen, Auswahlstrategien und Leistungsmetriken.

Haupttypen von Bohrstabilisatoren und ihre Eigenschaften

Integrierter Blattbohrstabilisator

Ein integrierter Blattbohrstabilisator ist aus einem einzigen Stück Stahl gefertigt, wodurch er äußerst robust und für Hochlastanwendungen geeignet ist.

Eigenschaften:

Hohe Haltbarkeit und Ermüdungsfestigkeit

Keine Schweißnähte oder Verbindungen, wodurch das Ausfallrisiko verringert wird

Wird typischerweise in Umgebungen mit hohem Druck und hoher Temperatur (HPHT) verwendet

Anwendungen: Tiefbrunnen, abrasive Formationen, Offshore-Bohrungen

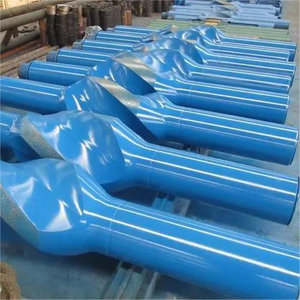

Geschweißter Bohrstabilisator

Bei diesem Typ sind die Schaufeln auf einen festen Körper geschweißt, was ein ausgewogenes Verhältnis zwischen Kosten und Leistung bietet.

Eigenschaften:

Geringere Kosten als Integralmodelle

Anpassbare Klingengeometrie

Bei extremer Belastung ist die Gefahr einer Ablösung der Klinge größer

Anwendungen: Bohren mittlerer Tiefe, Richtbrunnen

Bohrstabilisator mit austauschbarer Hülse

Diese Stabilisatoren verfügen über eine auswechselbare Hülle um den Körper, die nach Verschleiß ausgetauscht werden kann – was sie auf lange Sicht sehr wirtschaftlich macht.

Eigenschaften:

Reduziert Ausfallzeiten und Kosten

Ideal für weiche bis mittelharte Formationen

Ermöglicht mehrere Wiederholungen mit demselben Körper

Anwendungen: Landplattformen, wartungsorientierte Operationen

Austauschbarer Bohrstabilisator

Anstatt die Hülse auszutauschen, ermöglicht dieses Design den Austausch der Klinge, was nützlich ist, wenn nur die Schneidelemente abgenutzt sind.

Eigenschaften:

Anwendungen: Entlegene Standorte, Betriebe mit begrenztem Werkzeugbestand

Nicht rotierender Bohrstabilisator

Diese Stabilisatoren verfügen über eine Hülse, die sich nicht mit dem Bohrstrang dreht, wodurch Drehmoment und Widerstand reduziert werden, insbesondere in abgelenkten oder horizontalen Bohrlöchern.

Eigenschaften:

Geringeres Drehmoment und geringerer Luftwiderstand

Reduziert Gehäuse- und Werkzeugschäden

Wird häufig mit Werkzeugen zur Messung während des Bohrens (MWD) verwendet

Anwendungen: Richt- und Horizontalbohrarbeiten

Rollenreibahle als Bohrstabilisator

Obwohl die Rollenreibahle in erster Linie ein Reibwerkzeug ist, dient sie auch als Stabilisator, indem sie den Bohrer zentriert hält und enge Stellen im Bohrloch vergrößert.

Eigenschaften:

Kombiniert Reiben und Stabilisieren

Reduziert Doglegs und Bohrlochspiralen

Inklusive Rollschneider für glattere Bohrlochwände

Anwendungen: Harte Formationen, Bohrlöcher mit großer Reichweite

Überlegungen zur Platzierung und Konstruktion des Bohrstabilisators

Near-Bit-Bohrstabilisator

Direkt über dem Bohrer platziert, sorgt der bohrkronennahe Stabilisator dafür, dass der Bohrer zentriert bleibt, wodurch Vibrationen reduziert und die Lebensdauer des Bohrers verbessert werden.

Vorteile:

Verbessert die Richtungskontrolle

Verbessert die Geradheit der Löcher

Reduziert Bit-Wirbel und Stick-Slip

In-String-Bohrstabilisator

Weiter oben am Bohrgestänge platzierte Stabilisatoren im Bohrgestänge halten die Bohrlochbahn aufrecht und reduzieren das Knicken bei langen Bohrgestängen.

Vorteile:

Behält die Gewicht-auf-Bit-Verteilung (WOB) bei

Reduziert den Verschleiß der Werkzeuggelenke

Verhindert das Verbiegen des Bohrgestänges

Optionen für das Klingendesign

Das Klingendesign hat erheblichen Einfluss auf die Leistung. Zu den gängigen Optionen gehören:

| Klingentyp, |

Anwendung, |

Vorteile |

, Nachteile |

| Gerade Klingen |

Vertikale Brunnen |

Einfacheres Design, einfache Herstellung |

In abgelenkten Brunnen weniger wirksam |

| Spiralklingen |

Abgelenkte oder gerichtete Brunnen |

Besserer Bohrlochkontakt |

Höhere Herstellungskosten |

| Chevron-Klingen |

Weiche Formationen |

Sanfter Schneidvorgang |

Begrenzter Einsatz in harten Formationen |

Klingenbreite und -winkel wirken sich auch auf den Schnittguttransport und die Lochreinigungseffizienz aus.

Aufpanzerungstechnologie

Beim Auftragschweißen werden verschleißfeste Materialien auf die Klingenoberfläche aufgetragen, wodurch die Lebensdauer des Werkzeugs erhöht wird. Zu den Materialien gehören:

Wolframkarbid : Für harte Formationen

Diamantverstärkte Materialien : Für extreme Verschleißfestigkeit

Nickelbasislegierungen : Korrosionsbeständig

Under-Gauge-Design

Untermaßstabilisatoren haben einen etwas kleineren Durchmesser als die Lochgröße, wodurch Drehmoment und Luftwiderstand verringert werden.

Anwendungsfälle:

Stark abweichende Brunnen

Zur Schwellung neigende Formationen

Wenn das Drehmoment des Schlammmotors ein Problem darstellt

Wie Bohrstabilisator die Bohreffizienz und Lochqualität verbessert

Ein richtig ausgewählter und platzierter Bohrstabilisator verbessert mehrere Aspekte des Bohrprozesses:

1. Minimiert unbeabsichtigte Abweichungen

Indem sie die BHA zentriert halten, verhindern Stabilisatoren Knick- und Spiralbewegungen, die zu Werkzeugausfällen und erhöhten Bohrkosten führen können.

2. Reduziert Werkzeug- und Bitverschleiß

Stabilisatoren verlängern die Lebensdauer des Bohrers, da sie weniger Vibrationen und Bit-Springen verursachen Bohrer und MWD-Werkzeuge.

3. Verbessert die Lochreinigung

Spiral- oder Chevron-Klingen verbessern die Flüssigkeitszirkulation und tragen so dazu bei, Schnittgut effektiver zu entfernen.

4. Erhöht die Penetrationsrate (ROP)

Eine stabilisierte Baugruppe ermöglicht einen höheren WOB, verbessert den ROP und sorgt gleichzeitig für eine hohe Bohrlochqualität.

Statistische Einblicke

| mit Stabilisator |

ohne Stabilisator |

| 20–35 % höhere ROP |

Höheres Abweichungsrisiko |

| 40 % längere Bit-Lebensdauer |

Erhöhter Werkzeugausfall |

| 30 % Reduzierung der NPT (unproduktive Zeit) |

Mehr Reiben erforderlich |

Auswahlkriterien für einen Bohrstabilisator

Wann Berücksichtigen Sie bei der Auswahl eines Bohrstabilisators die folgenden Faktoren:

1. Formationstyp

2. Lochgröße

Passen Sie den Außendurchmesser (Außendurchmesser) des Stabilisators an die Bohrlochgröße an. Untergroße Werkzeuge können Vibrationen verursachen, während übergroße Werkzeuge den Luftwiderstand erhöhen.

3. Bohrrichtung

4. Budget und Lebenszykluskosten

Obwohl integrierte Stabilisatoren teuer sind, bieten sie eine längere Haltbarkeit. Austauschbare Typen bieten niedrigere Kosten pro Durchgang.

5. Werkzeugkompatibilität

Stellen Sie sicher, dass der Stabilisator mit dem BHA-Design kompatibel ist, insbesondere mit MWD/LWD-Geräten und Schlammmotoren.

Abschluss

Der Bohrstabilisator ist mehr als nur eine passive Komponente – er steigert die Leistung, senkt die Kosten und ist ein Schlüssel zur Bohrlochqualität. Durch die Auswahl des richtigen Typs, des richtigen Blattdesigns und der richtigen Platzierungsstrategie können Bediener die Bohreffizienz erheblich steigern, unproduktive Zeiten reduzieren und die Lebensdauer des Bohrers verbessern.

Da die Bohrumgebungen immer komplexer werden, wird die Rolle von Stabilisatoren immer wichtiger. Mit neuen Materialien, intelligenten Sensoren und adaptiven Designs am Horizont ist die Zukunft der Bohrstabilisierungstechnologie vielversprechend und entwickelt sich weiter.

FAQs

F1: Wie hoch ist die Lebensdauer eines Bohrstabilisators?

Ein hochwertiger Stabilisator kann je nach Formationstyp und Aufpanzerung 500–1.000 Bohrstunden halten.

F2: Kann ich mehr als einen Stabilisator in einem BHA verwenden?

Ja, die Kombination von Stabilisatoren in der Nähe des Bits und in der Saite verbessert die Richtungskontrolle und reduziert Vibrationen.

F3: Was ist der Unterschied zwischen einem Stabilisator und einer Reibahle?

Ein Stabilisator zentriert das BHA, während eine Reibahle das Bohrloch vergrößert oder glättet. Einige Werkzeuge, wie zum Beispiel Rollenreibahlen, erfüllen beide Funktionen.

F4: Woher weiß ich, ob mein Stabilisator eine unzureichende Leistung erbringt?

Übermäßiger Werkzeugverschleiß, schlechte Lochqualität und unregelmäßiges Verhalten des Bohrers können auf eine falsche Platzierung oder einen Ausfall des Stabilisators hinweisen.

F5: Wie oft sollten Stabilisatoren überprüft werden?

Bei jedem Lauf sollten Sichtprüfungen durchgeführt werden. ZfP (zerstörungsfreie Prüfung) wird alle 300–500 Stunden empfohlen.