ドリリングスタビライザー: 定義、種類、および選択ガイド

ビュー: 0 著者: サイト編集者 公開時間: 2025-12-02 起源: サイト

お問い合わせ

ドリルストリングが適切に安定していないと、最先端のドリルビットでも故障する可能性があることをご存知ですか?掘削スタビライザーは掘削業界の縁の下の力持ちであり、スムーズな作業を確保し、工具の摩耗を減らし、ボーリング孔の品質を向上させるために舞臺裏で動作します。これらがなければ、掘削は非効率的で高価になり、失敗しやすくなります。

深海、頁巖、高偏差坑井などの複雑な掘削環境では、坑井の安定性とツールの位置合わせは交渉の余地がありません。ここで、掘削スタビライザーが登場し、方向制御を維持し、機器の壽命を延ばす上で重要な役割を果たします。

この投稿では、掘削スタビライザーとは何かを學び、そのさまざまなタイプを確認し、配置がパフォーマンスにどのように影響するかを理解し、プロジェクトに適切なスタビライザーを選択する方法を検討します。技術的な詳細、設計上の考慮事項、パフォーマンスの比較、実際のアプリケーションなど、購入や運用上の決定を下す前に知っておく必要のあるすべてのことを取り上げます。

重要なポイント

掘削スタビライザーは、底孔アセンブリ (BHA) の重要なコンポーネントであり、ドリルストリングを安定させ、意図しない逸脫を防ぐために使用されます。

スタビライザーには、一體刃タイプ、溶接刃タイプ、交換スリーブタイプ、交換刃タイプ、非回転タイプ、ローラーリーマタイプなど、いくつかの種類があります。

スタビライザーの適切な選択と配置は、掘削効率、コスト、および坑井の品質に大きな影響を與えます。

ブレードの形狀、硬化肉盛、アンダーゲージのオプションなどの設計機能は、特定の地形でのパフォーマンスを決定する上で重要です。

このガイドでは、スタビライザーの種類、選択戦略、パフォーマンス指標の包括的な分析を提供します。

ドリリングスタビライザーの主な種類とその特徴

一體型ブレードドリリングスタビライザー

一體型ブレード ドリリング スタビライザーは 1 枚の鋼材から機械加工されているため、非常に堅牢で高負荷の用途に適しています。

特徴:

用途: 深井戸、研磨層、海洋掘削

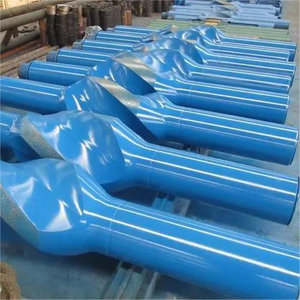

溶接ブレードドリリングスタビライザー

ブレードをソリッドボディに溶接したタイプで、コストと性能のバランスが取れています。

特徴:

一體型よりも低コスト

カスタマイズ可能なブレード形狀

極度の負荷がかかるとブレードが外れやすくなります

用途: 中深さの掘削、指向性井戸

交換可能なスリーブドリリングスタビライザー

これらのスタビライザーは、本體の周りに交換可能なスリーブを備えており、摩耗後に交換できるため、長期的には非常に経済的です。

特徴:

用途: ランドリグ、メンテナンス中心の運用

交換式刃ドリリングスタビライザー

この設計では、スリーブを交換する代わりにブレードを交換できるため、切斷要素のみが摩耗した場合に便利です。

特徴:

用途: 遠隔地、限られた工具在庫での作業

非回転ドリリングスタビライザー

これらのスタビライザーは、ドリルストリングと一緒に回転しないスリーブを備えており、特に偏向井や水平井でのトルクと抗力を軽減します。

特徴:

用途: 方向穴あけ作業および水平穴あけ作業

穴あけスタビライザーとしてのローラーリーマー

ローラーリーマーは主にリーミングツールですが、ビットを中心に保ち、ボアホール內の狹い箇所を拡大することでスタビライザーとしても機能します。

特徴:

用途: 硬い地層、広範囲の井戸

ドリリングスタビライザーの配置と設計上の考慮事項

ニアビットドリリングスタビライザー

ドリルビットの真上に配置されたニアビットスタビライザーは、ビットを中心に保ち、振動を軽減し、ビットの壽命を延ばします。

利點:

方向制御を強化します

穴の直進性が向上します

ビットの回りやスティックスリップを軽減

インストリングドリリングスタビライザー

ドリルストリングのさらに上に配置されたストリング內スタビライザーは、ボアホールの軌道を維持し、長いドリルストリングの座屈を軽減します。

利點:

ウェイトオンビット (WOB) 分布を維持します

ツールジョイントの摩耗を軽減します

ドリルストリングの曲がりを防止

ブレード設計オプション

ブレードの設計はパフォーマンスに大きく影響します。一般的なオプションは次のとおりです。

| ブレード タイプ |

アプリケーションの |

長所 |

短所 |

| 直刃 |

垂直ウェル |

シンプルな設計、製造が容易 |

ずれた井戸では効果が低下します |

| スパイラルブレード |

逸脫した井戸または方向性のある井戸 |

ボアホール接觸の改善 |

製造コストが高くなる |

| シェブロンブレード |

ソフトフォーメーション |

穏やかな切斷動作 |

ハードフォーメーションでの使用は限定的 |

ブレードの幅と角度も切削物の搬送と穴の洗浄効率に影響します。

硬化肉盛技術

ハードフェーシングでは、ブレードの表面に耐摩耗性の材料を塗布し、工具の壽命を延ばします。材料には次のものが含まれます。

炭化タングステン: 硬質地層用

ダイヤモンド強化素材: 極度の耐摩耗性を実現

ニッケル基合金: 耐食性

アンダーゲージ設計

アンダーゲージスタビライザーの直徑は穴のサイズよりわずかに小さく、トルクと抵抗を軽減します。

使用例:

大きく偏ったウェル

腫れやすい地層

マッドモーターのトルクが気になる場合

ドリリングスタビライザーがどのようにドリリング効率と穴品質を向上させるか

掘削スタビライザーを適切に選択して配置すると、掘削プロセスのさまざまな側面が改善されます。

1. 意図しない逸脫を最小限に抑える

スタビライザーは BHA を中心に保つことで、工具の故障や穴あけコストの増加を引き起こす可能性があるドッグレッグやスパイラルを防ぎます。

2. 工具とビットの摩耗を軽減します

スタビライザーは振動やビットの跳ね返りを軽減し、壽命を延ばします。 ドリルビット とMWDツール。

3. 穴の洗浄を強化します

スパイラルまたは山形のブレードは流體の循環を改善し、より効果的に切り粉を除去します。

4. 浸透率 (ROP) の増加

安定したアセンブリにより高い WOB が可能になり、ボアホールの品質を高く保ちながら ROP が向上します。

統計的洞察

| スタビライザー |

あり スタビライザーなし |

| ROP が 20 ~ 35% 増加 |

逸脫のリスクが高い |

| 40% 長いビット壽命 |

工具の故障の増加 |

| NPT (非生産時間) の 30% 削減 |

さらなるリーマ加工が必要 |

ドリリングスタビライザーの選択基準

いつ ドリリングスタビライザーを選択するには、次の要素を考慮してください。

1. フォーメーションタイプ

2. 穴のサイズ

スタビライザーの OD (外徑) を坑井のサイズに合わせます。小さすぎるツールは振動を引き起こす可能性があり、一方、大きすぎるツールは抵抗を増加させます。

3. 穴あけ方向

4. 予算とライフサイクルコスト

一體型スタビライザーは高価ですが、耐久性が高くなります。交換可能なタイプにより、実行あたりのコストが低くなります。

5. ツールの互換性

スタビライザーが BHA 設計、特に MWD/LWD ツールやマッドモーターと互換性があることを確認してください。

結論

掘削スタビライザーは単なる受動的コンポーネントではなく、性能向上、コスト削減、そしてボーリング孔の品質の鍵となります。適切なタイプ、ブレード設計、および配置戦略を選択することにより、オペレーターは穴あけ効率を大幅に向上させ、非生産的な時間を削減し、ビット壽命を向上させることができます。

掘削環境がより複雑になるにつれて、スタビライザーの役割はますます重要になります。新素材、スマートセンサー、適応型設計の登場により、掘削安定化技術の將來は有望であり、進化しています。

よくある質問

Q1: ドリリングスタビライザーの壽命はどれくらいですか?

高品質のスタビライザーは、地層のタイプと硬化表面処理に応じて、500 ~ 1,000 時間の掘削時間に耐えることができます。

Q2: BHA で複數のスタビライザーを使用できますか?

はい、ニアビットスタビライザーとストリング內スタビライザーを組み合わせると、方向制御が強化され、振動が軽減されます。

Q3: スタビライザーとリーマーの違いは何ですか?

スタビライザーは BHA を中心に置き、リーマーはボアホールを拡大または滑らかにします。ローラー リーマーなどの一部のツールは両方の機能を実行します。

Q4: スタビライザーのパフォーマンスが低下しているかどうかはどうすればわかりますか?

過度の工具の摩耗、不良な穴の品質、不安定なビットの動作は、スタビライザーの位置ずれまたは故障を示している可能性があります。

Q5: スタビライザーはどのくらいの頻度で點検する必要がありますか?

目視検査は実行ごとに行う必要があります。 NDT (非破壊検査) は 300 ~ 500 時間ごとに行うことをお勧めします。