Saviez-vous que même les forets les plus avancés peuvent échouer si le train de tiges n’est pas correctement stabilisé ? Les stabilisateurs de forage sont des héros méconnus de l’industrie du forage, opérant en coulisses pour garantir des opérations plus fluides, réduire l’usure des outils et améliorer la qualité des forages. Sans eux, le forage devient inefficace, coûteux et sujet à l’échec.

Dans les environnements de forage complexes, tels que les puits en eau profonde, de schiste ou à forte déviation, la stabilité du puits de forage et l'alignement des outils ne sont pas négociables. C'est là qu'interviennent les stabilisateurs de forage, qui jouent un rôle crucial dans le maintien du contrôle directionnel et la prolongation de la durée de vie de l'équipement.

Dans cet article, vous apprendrez ce qu'est un stabilisateur de forage, découvrirez ses différents types, comprendrez comment le placement affecte les performances et explorerez comment choisir le bon stabilisateur pour votre projet. Nous aborderons les détails techniques, les considérations de conception, les comparaisons de performances et les applications réelles : tout ce que vous devez savoir avant de prendre une décision d'achat ou opérationnelle.

Clé à retenir

Un stabilisateur de forage est un composant crucial de l’ensemble de fond de trou (BHA), utilisé pour stabiliser le train de tiges et empêcher toute déviation involontaire.

Il existe plusieurs types de stabilisateurs, notamment les types à lame intégrée, à lame soudée, à manchon remplaçable, à lame remplaçable, non rotatifs et à alésoir à rouleaux.

Une sélection et un placement appropriés des stabilisateurs affectent considérablement l’efficacité, le coût et la qualité du forage.

Les caractéristiques de conception telles que la géométrie des pales, le rechargement dur et les options sous-calibrées sont essentielles pour déterminer les performances dans des formations spécifiques.

Ce guide propose une analyse complète des types de stabilisateurs, des stratégies de sélection et des mesures de performance.

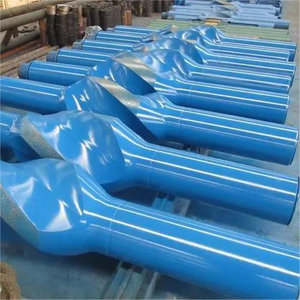

Principaux types de stabilisateurs de forage et leurs caractéristiques

Stabilisateur de perçage à lame intégré

Un stabilisateur de perçage à lame intégré est usiné à partir d'une seule pièce d'acier, ce qui le rend extrêmement robuste et adapté aux applications à charges élevées.

Caractéristiques:

Haute durabilité et résistance à la fatigue

Pas de soudures ni de joints, ce qui réduit les risques de défaillance

Généralement utilisé dans les environnements haute pression et haute température (HPHT).

Applications : Puits profonds, formations abrasives, forage offshore

Stabilisateur de perçage à lame soudée

Dans ce type, les pales sont soudées sur un corps solide, offrant un équilibre entre coût et performances.

Caractéristiques:

Coût inférieur à celui des modèles intégraux

Géométrie de lame personnalisable

Plus sujet au détachement de la lame sous des charges extrêmes

Applications : Forage de moyenne profondeur, puits directionnels

Stabilisateur de perçage à manchon remplaçable

Ces stabilisateurs comportent un manchon remplaçable autour du corps, qui peut être remplacé après usure, ce qui les rend très économiques à long terme.

Caractéristiques:

Réduit les temps d’arrêt et les coûts

Idéal pour les formations molles à moyennement dures

Permet plusieurs rediffusions avec le même corps

Applications : plates-formes terrestres, opérations axées sur la maintenance

Stabilisateur de perçage à lame remplaçable

Au lieu de remplacer le manchon, cette conception permet de remplacer la lame, ce qui est utile lorsque seuls les éléments coupants sont usés.

Caractéristiques:

Applications : sites distants, opérations avec un inventaire d'outils limité

Stabilisateur de forage non rotatif

Ces stabilisateurs comportent un manchon qui ne tourne pas avec le train de tiges, réduisant ainsi le couple et la traînée, en particulier dans les puits déviés ou horizontaux.

Caractéristiques:

Couple et traînée réduits

Réduit les dommages au boîtier et aux outils

Souvent utilisé avec les outils de mesure en cours de perçage (MWD)

Applications : Opérations de forage directionnel et horizontal

Alésoir à rouleaux comme stabilisateur de forage

Bien qu'il s'agisse principalement d'un outil d'alésage, l'alésoir à rouleaux sert également de stabilisateur en gardant le foret centré et en élargissant les endroits restreints du trou de forage.

Caractéristiques:

Combine alésage et stabilisation

Réduit les doglegs et la spirale du forage

Comprend des fraises roulantes pour des parois de forage plus lisses

Applications : formations dures, puits à portée étendue

Considérations sur le placement et la conception du stabilisateur de forage

Stabilisateur de forage à proximité

Placé juste au-dessus du foret, le stabilisateur proche du foret garantit que le foret reste centré, réduisant ainsi les vibrations et améliorant la durée de vie du foret.

Avantages:

Améliore le contrôle directionnel

Améliore la rectitude du trou

Réduit le tourbillonnement et le stick-slip

Stabilisateur de forage en chaîne

Placés plus haut dans le train de tiges, les stabilisateurs intégrés maintiennent la trajectoire du trou de forage et réduisent le flambage des longs trains de tiges.

Avantages:

Maintient la répartition du poids par bit (WOB)

Réduit l’usure des joints d’outil

Empêche la flexion du train de tiges

Options de conception de lame

La conception des pales a un impact significatif sur les performances. Les options courantes incluent :

| Type de lame |

Application |

Avantages |

Inconvénients |

| Lames droites |

Puits verticaux |

Conception plus simple, facile à fabriquer |

Moins efficace dans les puits déviés |

| Lames en spirale |

Puits déviés ou directionnels |

Meilleur contact avec le forage |

Coût de fabrication plus élevé |

| Lames à chevrons |

Formations molles |

Action de coupe douce |

Utilisation limitée dans les formations dures |

La largeur et l’angle de la lame affectent également l’efficacité du transport des déblais et du nettoyage des trous.

Technologie de rechargement

Le rechargement consiste à appliquer des matériaux résistants à l'usure sur la surface de la lame, augmentant ainsi la longévité de l'outil. Les matériaux comprennent :

Carbure de tungstène : Pour formations dures

Matériaux rehaussés de diamant : Pour une résistance extrême à l'usure

Alliages à base de nickel : Résistants à la corrosion

Conception sous jauge

Les stabilisateurs sous jauge ont un diamètre légèrement plus petit que la taille du trou, réduisant ainsi le couple et la traînée.

Cas d'utilisation :

Comment le stabilisateur de forage améliore l'efficacité du forage et la qualité des trous

Un stabilisateur de forage correctement sélectionné et placé améliore plusieurs aspects du processus de forage :

1. Minimise les écarts involontaires

En gardant le BHA centré, les stabilisateurs empêchent les doglegs et les spirales, qui peuvent provoquer une défaillance de l'outil et une augmentation des coûts de perçage.

2. Réduit l’usure des outils et des embouts

Avec moins de vibrations et de rebonds, les stabilisateurs prolongent la durée de vie du foret et outils MWD.

3. Améliore le nettoyage des trous

Les lames en spirale ou en chevron améliorent la circulation des fluides, aidant ainsi à éliminer les coupures plus efficacement.

4. Augmente le taux de pénétration (ROP)

Un assemblage stabilisé permet un WOB plus élevé, améliorant le ROP tout en maintenant la qualité du forage élevée.

Aperçu statistique

| Avec stabilisateur |

Sans stabilisateur |

| Augmentation de 20 à 35 % du ROP |

Risque de déviation plus élevé |

| Durée de vie des embouts 40 % plus longue |

Augmentation des pannes d'outils |

| 30% de réduction du NPT (temps non productif) |

Plus d'alésage requis |

Critères de sélection pour un stabilisateur de forage

Quand En choisissant un stabilisateur de forage , tenez compte des facteurs suivants :

1. Type de formation

2. Taille du trou

Faites correspondre le diamètre extérieur (diamètre extérieur) du stabilisateur à la taille du puits de forage. Les outils sous-dimensionnés peuvent provoquer des vibrations, tandis que les outils surdimensionnés augmentent la traînée.

3. Direction de perçage

4. Budget et coût du cycle de vie

Bien que les stabilisateurs intégrés soient coûteux, ils offrent une plus grande durabilité. Les types remplaçables offrent un coût par exécution inférieur.

5. Compatibilité des outils

Assurez-vous que le stabilisateur est compatible avec la conception BHA, en particulier avec les outils MWD/LWD et les moteurs à boue.

Conclusion

Le stabilisateur de forage est plus qu'un simple composant passif : c'est un outil améliorant les performances, réduisant les coûts et un élément clé de la qualité du forage. En sélectionnant le bon type, la conception de la lame et la stratégie de placement, les opérateurs peuvent augmenter considérablement l'efficacité du forage, réduire les temps non productifs et améliorer la durée de vie du foret.

À mesure que les environnements de forage deviennent plus complexes, le rôle des stabilisateurs ne fera que croître en importance. Avec de nouveaux matériaux, des capteurs intelligents et des conceptions adaptatives à l’horizon, l’avenir de la technologie de stabilisation des forages est prometteur et évolue.

FAQ

Q1 : Quelle est la durée de vie d’un stabilisateur de forage ?

Un stabilisateur de haute qualité peut durer de 500 à 1 000 heures de forage, selon le type de formation et le rechargement dur.

Q2 : Puis-je utiliser plus d’un stabilisateur dans un BHA ?

Oui, la combinaison de stabilisateurs à proximité et dans la corde améliore le contrôle directionnel et réduit les vibrations.

Q3 : Quelle est la différence entre un stabilisateur et un alésoir ?

Un stabilisateur centre le BHA, tandis qu'un alésoir agrandit ou adoucit le trou de forage. Certains outils, comme les alésoirs à rouleaux, remplissent les deux fonctions.

Q4 : Comment savoir si mon stabilisateur est sous-performant ?

Une usure excessive de l'outil, une mauvaise qualité de trou et un comportement irrégulier de la mèche peuvent indiquer un mauvais placement ou une défaillance du stabilisateur.

Q5 : À quelle fréquence les stabilisateurs doivent-ils être inspectés ?

Des inspections visuelles doivent avoir lieu à chaque cycle. Les CND (tests non destructifs) sont recommandés toutes les 300 à 500 heures.