Tänk om en enskild komponent i din bottenhålsenhet kunde minska din borrcykeltid med tvåsiffriga procentandelar samtidigt som den förbättrade riktningskontrollen och minskade den icke-produktiva tiden? Det är löftet – och utmaningen – med den moderna borrhålsmotorn. Trots decennier av användning fortsätter borrhålsmotorn att återuppfinna sig själv med högre vridmoment, bättre elastomerer och smartare telemetri, vilket gör den central för högpresterande borrning i snäva fönster, långa sidor och abrasiva formationer.

Kärnbudskapet i denna artikel är enkelt: borrhålsmotorn förblir en primär drivkraft för penetrationshastighet (ROP) och banakontroll i både konventionella och okonventionella brunnar. Men alla motorer är inte skapade lika, och värdet du extraherar beror på förståelse av designavvägningar, komponentkvalitet och driftsparametrar.

I det här inlägget kommer du att lära dig hur en borrhålsmotor fungerar, vad varje komponent bidrar till prestanda, hur du matchar motorspecifikationer till dina geologi- och brunnsmål och hur du jämför leverantörer med datadrivna jämförelser.

Key Takeaway

En borrhålsmotor omvandlar borrvätskans hydrauliska energi till mekanisk rotation, vilket möjliggör högre ROP och överlägsen riktningskontroll, särskilt vid glidborrning och motoriserad RSS.

Optimalt val beror på stator/rotor-geometri, vridmoment-hastighetskurvor, elastomerkemi och integriteten hos enheter som dumpningsenheten, kardanaxeln och transmissionsaxeln.

Dataledda parameterfönster (flöde, differentialtryck, bitbelastning, WOB, RPM) och digital diagnostik minskar motorstopp, chunking och elastomerfel.

Nya material och telemetri möjliggör längre körningar, högre genomsnittligt vridmoment och färre resor, vilket minskar kostnaden per fot och totala borrdagar.

Nedhålsmotor

A borrhålsmotor är en positiv förskjutningsmotor (PDM) som använder borrvätska för att rotera en drivaxel ansluten till borrkronan. Motorn sitter i bottenhålsmonteringen (BHA) och kan orienteras med en böj för riktningsstyrning. Till skillnad från rotation av roterande bord eller toppdrivning enbart, producerar en borrhålsmotor borrkronans rotation oberoende av borrsträngens varvtal. Denna frikoppling är en stor anledning till att modern riktningsborrning kan bibehålla hög ROP samtidigt som den styr inom snäva gränser för stränga strängar.

I sin klassiska form innefattar borrhålsmotorn:

En kraftsektion (stator och rotor) som omvandlar vätsketrycket till vridmoment och RPM.

Ett mekaniskt länkage (ofta en kardanaxel eller kardanknutsystem) som överför rotation över ett böjt hus utan alltför stora felinställningspåkänningar.

En lagerenhet och transmissionsaxel som bär axiella och radiella belastningar och levererar vridmoment till borrkronan.

Tilläggskomponenter såsom en dumpningsenhet för att säkert tömma vätska under anslutningar eller när pumpar är avstängda.

Till sin konstruktion trivs nedhålsmotorn i situationer där:

Brunnsvägen kräver frekventa glidborrningar eller exakta bygg-/svänghastigheter.

Hårda formationer behöver högre borrmoment vid lägre varvtal för att undvika slitage på fräsen.

Långa sidor drar fördel av att minska ytvarvtalet för att begränsa borrsträngsutmattning.

Nyckelprestandaindikatorer (KPI) för en borrhålsmotor inkluderar:

Vridmoment vid borrkronan (beroende på tryckskillnad över kraftsektionen).

Motoreffekt RPM (funktion av flödeshastighet och lobgeometri).

Stallmoment och stallbeteende (hur den hanterar överbelastning och hur den återhämtar sig).

Lagrets livslängd och temperaturtolerans (särskilt kritiskt i brunnar med hög BHT).

Totalt bildmaterial per körning och timmar mellan drag.

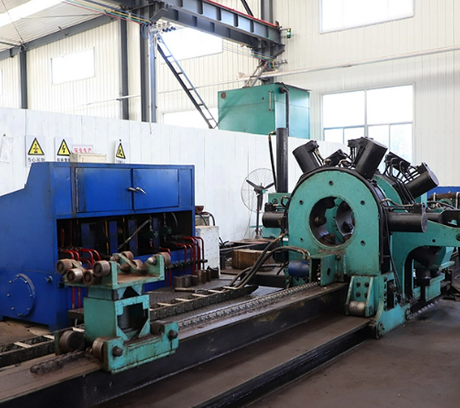

Komponenter i borrhålsmotorer

För att välja eller driva en borrhålsmotor effektivt, hjälper det att förstå vad varje huvudkomponent bidrar med:

Effektsektion (stator + rotor): bestämmer vridmomentkapacitet, varvtalsområde och termiskt motstånd.

Böj eller justerbart hölje: ställer in verktygsytans beteende och uppnåelig svårighetsgrad.

Kardan- eller drivaxelkopplingar: överför flexibelt vridmoment genom felinställning.

Transmissionsaxel och lagerpaket: bär axiell belastning (WOB) och radiell belastning medan du tätar smörjmedel.

Dumpenhet: styr säker vätskebypass när pumparna stoppas.

Tätningar, elastomerer och smörjmedel: skyddar mot temperatur, olja/syrakontamination och fasta ämnen.

Varje bit har fellägen. Till exempel uppstår statorelastomerer från termisk cykling eller kemisk inkompatibilitet; kardannålar slits under oscillerande belastningar; och lagerpaket misslyckas på grund av infiltration av skräp eller otillräcklig axiell kapacitet. Att förstå dessa lägen möjliggör smartare parameterfönster och riskkontroller.

Dumpmonteringssektion

Dumpenheten är den obesjungna hjälten av motorisk tillförlitlighet. Dess uppgift är att tillhandahålla en väg för borrvätska när pumptrycket tappas (t.ex. under en anslutning), vilket förhindrar vakuuminducerade skador och trycklåsning inuti motorn. En välkonstruerad dumpningsenhet hjälper till att undvika att differentialen fastnar och skyddar tätningar genom att utjämna inre och yttre tryck. Typiska funktioner inkluderar:

Backventiler eller fjäderbelastade tallriksventiler som öppnas under backflödesförhållanden.

Flödeskanaler dimensionerade för att förhindra alltför höga tryckspikar vid instängning.

Erosionsbeständiga material för att överleva nötande sticklingar.

Operativa fördelar:

Tillåter snabba, säkra anslutningar genom att lindra svabb-/svalleffekter i motorn.

Minskar risken för statordelaminering genom att förhindra omvända tryckspikar.

Förlänger lager- och tätningslivslängden genom att undvika instängt tryck när pumparna cyklar.

Överväganden vid urval:

Kompatibilitet med vätskor med hög fast substans.

Erosionshastighet vid förväntad flödeshastighet.

Underhållstillgänglighet och fältservice.

Datapunkt: Fältstudier över skifferbassänger visar att motorer med optimerade dumpningsenheter uppvisar 8–15 % längre genomsnittliga drifttimmar, drivna av lägre tätningsfel och färre tryckrelaterade händelser under anslutningar.

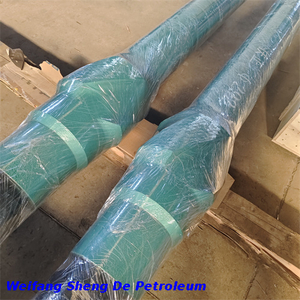

Motor

I hjärtat av borrhålsmotorn finns kraftsektionen, som består av en spiralformad stålrotor och en elastomerfodrad stator. Rotor-statorparet bildar progressiva kaviteter. När borrvätska strömmar bildas tryckskillnad över dessa håligheter, vilket genererar rotation. Geometrin uttrycks i lober (t.ex. 4:5, 5:6, 7:8). Fler lober ger generellt högre vridmoment vid lägre varvtal, medan färre lober ger högre varvtal vid lägre vridmoment.

Viktiga designparametrar:

Lobkonfiguration: Bestämmer vridmoment-hastighetskurvan. Höglobsmotorer passar hårda formationer och PDC-bitar som kräver vridmoment; låglobsmotorer utmärker sig i mjuka formationer som kräver högre varvtal.

Statorlängd och stigning: Längre kraftsektioner ger mer vridmoment men ökar tryckfallet och längden.

Elastomertyp: Högtemperaturhydrerad nitril (HNBR) och perfluorelastomerer (FFKM) motstår termisk nedbrytning och oljesvällning; standard NBR fungerar i kallare, vattenbaserade miljöer.

Rotorbeläggning: Krom- eller volframkarbidbeläggningar minskar slitaget och bibehåller tätningseffektiviteten.

Typiska prestandaintervall:

Output RPM: 50–300 RPM beroende på lobantal och flödeshastigheter.

Vridmoment: 1 000–12 000 ft-lbf beroende på storlek (t.ex. 4,75', 6,75', 8') och lobgeometri.

Differenstryck över kraftsektionen: 200–900 psi för mellanregister, högre för varianter med högt vridmoment.

Fellägen att titta på:

Statorn klumpar eller lossnar på grund av värme/kemi.

Slitage på rotorn orsakar förlust av vridmoment och ökad slirning.

Termisk obalans mellan rotor och stator som leder till stopp vid hög BHT.

Parameterfönster:

Upprätthåll flödeshastigheter inom leverantörsdiagram för att hålla varvtal/vridmomentbalans.

Ställ in maximalt dP över motorn till 80–90 % av nominellt stopptryck under steady-state borrning.

Övervaka temperaturen; minska vridmomentkurvorna över 300°F (150°C) såvida man inte använder högtemperaturelastomerer.

Kardanaxel

Kardanaxeln, ibland kallad universalknuten, översätter rotorns rörelse genom ett böjt hus till transmissionsaxeln samtidigt som den kompenserar för felinriktning. I en riktad montering kan höljet böjas 1–3 grader, vilket gör att motorns utgående axel divergerar från borrsträngens axel. Kardanaxeln tillåter denna geometri utan att pålägga böjmoment som annars skulle skada kraftdelen eller lagren.

Designelement:

Dubbla U-led eller ledpar med konstant hastighet för att balansera hastighetsfluktuationer.

Fettpackade, tryckkompenserade hus för att skydda stift och bussningar.

Höghållfasta legeringsstift med ytbehandling (t.ex. nitrering) för slitstyrka.

Avvägningar:

Vanliga problem:

Slitage på stift/bussningar som orsakar ökat spel och instabilitet i verktygsytan.

Tätningsfel som leder till förlust av smörjmedel och snabb fognedbrytning.

Trötthet vid hög dogleg svårighetsgrad i kombination med högt varvtal och WOB.

Bästa metoder:

Håll glidborrningsvarvtalet blygsamt; låt borrhålsmotorn göra jobbet samtidigt som ytvarvtalet minimeras.

Använd MWD-chock-/vibrationsdata i realtid för att upptäcka ledresonansförhållanden.

Inspektera lederna mellan körningarna; byt ut vid uppmätta slitagetrösklar för att förhindra katastrofala fel.

Transmissionsaxel

Transmissionsaxeln, ibland kallad drivaxeln, levererar vridmoment och bär axiella och radiella belastningar från motorn till borrkronan. Dess integritet dikterar till stor del hur mycket vikt-på-bit (WOB) du kan applicera utan att kompromissa med lager eller tätningar.

Kärnelement:

Trycklagerpaket: Består av staplade vinkelkontaktlager eller PDC-axialkuddar för att absorbera axiella belastningar från WOB- och bitreaktioner.

Radiallager: Stabilisera axeln för att minimera virvel och skydda tätningar.

Mekaniska tätningar: Håll smörjmedel inne och borrvätska ute; kan använda tryckkompenserande kolvar för att balansera intern olja med hydrostatiskt lertryck.

Flexaxeldel: I vissa konstruktioner hjälper en flexibel sektion att frikoppla böjspänningar.

Lasthantering:

Axiella belastningsvärden bör överstiga planerad WOB med marginal (t.ex. 20–30 %) för att rymma övergående spikar under stall.

Radiell belastningskapacitet måste hantera bitinducerade sidokrafter, särskilt med aggressiva PDC-fräsar vid höga doglegs.

Smörjning:

Oljefyllda, förseglade moduler minskar slitaget; viskositet och tillsatsförpackningar måste passa temperaturen.

Uteslutning av skräp via labyrinttätningar och magnetiska uppsamlare förbättrar livslängden i lera med hög fast substans.

Övervakning:

Slutsats

En borrhålsmotor är inte en handelsvara – det är ett avstämt system vars prestanda härrör från kraftsektionsgeometri, elastomerkemi, axelkopplingar, lager och smart vätskehantering. Med rätt kombination kan operatörer låsa upp högre ROP, finare riktningskontroll och färre resor, vilket minskar kostnaden per fot och borrdagar.

De mest effektiva programmen behandlar borrhålsmotorn som en dataprodukt. Kalibrera vridmoment-hastighetskurvor, övervaka tryckskillnaden, logga stopp och stötar, och upprepa elastomervalet utifrån lerkemi och bottenhålets temperatur. Kombinera dessa metoder med robusta tömningsenheter, hållbara kardanaxlar och korrekt klassade transmissionsaxlar, så kommer du att förbättra materialet per körning och NPT avsevärt.

Vanliga frågor

F: Vad är en borrhålsmotor?

S: En borrhålsmotor är en positiv deplacementmotor som används i bottenhålsenheten för att omvandla borrvätskans energi till mekanisk rotation vid borrkronan. Det möjliggör högre ROP och riktningskontroll.

F: Hur påverkar lobantal prestanda?

S: Högre lobantal ger i allmänhet mer vridmoment vid lägre RPM, vilket är fördelaktigt i hårda formationer. Lägre lobantal ger högre RPM vid lägre vridmoment, bättre i mjukare formationer.

F: Varför är dumpningsenheten viktig?

S: Det förhindrar tryckinfällning och vakuumskador när pumpar stannar, skyddar tätningar och elastomerer och minskar NPT under anslutningar.

F: Vad orsakar motorstopp?

S: Överdriven WOB eller plötslig bitingrepp kan överskrida stallvridmomentet. Att arbeta för nära maximalt differenstryck ökar risken för stopp.

F: Hur kan jag förlänga motorns livslängd?

S: Följ parameterfönster, välj rätt elastomer för temperatur och slamkemi, övervaka dP och vridmoment, och serva lager och leder enligt schemat.

F: Vilka är vanliga fellägen?

S: Statorklumpar, rotorslitage, slitage på kardanstift/bussningar, tätningsfel och lagerförsämring på grund av skräp eller termisk stress.

F: När ska jag välja en högtemperaturelastomer?

S: När statiska eller cirkulerande bottentemperaturer överstiger cirka 300°F (150°C) eller när oljebaserad lera riskerar att svälla standardnitrilelastomerer.

F: Kan borrhålsmotorer användas med roterande styrbara system (RSS)?

A: Ja. Motoriserad RSS parar en motor med ett RSS-verktyg för att kombinera hög ROP med utmärkt banakontroll, särskilt i långa laterala sidor.

F: Hur matchar jag en motor till min bit?

S: Använd leverantörens vridmoment-hastighetsdiagram och bits aggressivitet för att rikta in ett arbetsfönster där vridmomentet är tillräckligt utan frekventa stopp och varvtalet passar fräsens hållbarhet.